Proceso de estiba de materiales en el almacén del SGA SACA

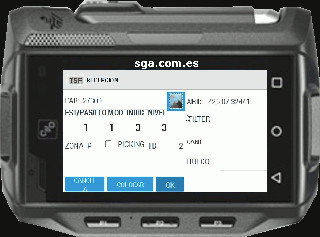

Dentro de los procesos realizados por un sistema de gestión de almacenes, el proceso determinante para una correcta disposición física de los productos en las diferentes ubicaciones de una almacén es el proceso de estiba. En este proceso es cuando el sistema de gestión de almacenes, SGA, determina la ubicación adecuada para el material que se acaba de recibir y se intenta almacenar.

Existen múltiples estrategias de almacenamiento que se pueden usar y combinar para obtener la ubicación más conveniente para una determinada cantidad de un determinado producto. Las estrategias de ubicación relativas a la naturaleza de las posiciones pueden resumirse en orden de perfección y complejidad en:

- Ubicaciones fijas para producto. Es el tipo de ubicación más sencilla en el que se predeterminan las ubicaciones en las que puede estar un producto, ubicaciones cuyo espacio no se reutiliza aunque no haya producto almacenado en ellas. Es casi el único tipio de ubicación posible a usar en el caso de una almacén gestionado manualmente y la habitual en la gestión de las ubicaciones que ofrece un ERP. En el trabajo manual o con ERP en ocasiones se ve limitado al uso de una o dos ubicaciones por producto en el almacén. Es la estrategia que más desperdicia el espacio del almacén, ya que trabaja a stock máximo, es decir, que para asegurarnos que vamos a poder almacenar los diferentes productos tenemos que tener reservadas ubicaciones capaces de almacenar el stock máximo que podemos tener de todos los productos, estén o no usadas

- Ubicaciones caóticas de dimensión prefijada. Es el tipo de ubicación definida como «caótica» e implementada por los sistemas de gestión de almacenes, bien sea dedicados o bien sea como módulos de los ERPs corporativos de alto de gama. En este tipo de ubicación se divide el espacio de almacenamiento del almacén en ubicaciones y se clasifican las mismas en tipos o , como mucho, se les asignan unas dimensiones. En este tipo de ubicación, cuando una ubicación no está usada puede ser dedicada a almacenar cualquier tipo de material, siempre y cuando sea una ubicación del mismo tipo que el embalaje del producto a almacenar o tenga unas dimensiones iguales o superiores. En este caso existe un importante ahorro de espacio en el almacén, ya que trabajamos a stock medio, pues tenemos que dimensionar el almacén para que pueda contener la distribución media de referencias y embalajes que habitualmente almacenamos.

Ubicaciones caóticas de dimensión variable. Es el tipo de ubicación que más aprovecha el espacio del almacén y que más libera de preocupaciones relativas al espacio al administrador del almacén, pero también la más compleja de implementar y fué introducida por el sistema de gestión de almacenes SGA SACA ya desde su primera implantación en 1993. Básicamente consiste en definir como una única ubicación las ubicaciones físicas reales con sus dimensiones asociadas y dejar que sea el SGA quién determine las dimensiones de las ubicaciones a usar y las cree en el momento de ubicar el producto, ajustando así las dimensiones de cada ubicación a las dimensiones físicas de la cantidad de producto colocado. En este caso se está trabajando a stock real, es decir, sólo se usa el espacio de almacén necesario para contener el producto y cantidades realmente almacenados. Con este procedimiento se ha logrado colocar màs del doble de material que el que supuestamente «saturaba» el espacio de una almacén, ahorrando así importantes volumenes económicos y logrado el retorno de la inversión en el SGA SACA en el minuto cero de operación.